Delhaize DC Fresh à Zellik (Belgique) n’est autre que le joyau logistique de l’enseigne bien connue, dédié à la gestion de ses produits frais. Tout premier centre de distribution réfrigéré et semi-automatisé de cette ampleur en Europe dès 2011, l’entreprise pionnière était bien décidée à ne pas en rester là. Et les -déjà impressionnants- 14.000m² du départ, qui ont grignoté du terrain au fil des ans, se sont transformés à partir de 2020 en une toute nouvelle plateforme DCB IV. Elle fonctionne aujourd’hui en shifts de 17 personnes , traite au quotidien environ 46.000 colis de produits frais par jour, 6 jours sur 7, soit 50% des références produits de 395 magasins de Belgique et du Luxembourg.

Le but de Delhaize ? Supprimer les transpalettes de ses entrepôts, réduire considérablement le temps de livraison des magasins ainsi que les erreurs, diminuer le nombre de bacs par enseigne grâce à une gestion plus efficace, réduire les emballages, le tout dans des installations qui sont un modèle de préservation des ressources et de notre planète. Un défi considérable, et forcément quelques embûches à la clé, nous assure en souriant Thibaut Bunkens, Supply Chain Project Manager !

Automatiser et sécuriser la gestion des bacs avec Up Trace

Le concept Ariane 4.0 est le cœur de la solution DC Fresh IV. Véritable outil de dialogue et d’échange de données entre le WMS Gold et la chaîne logistique, il identifie, relie, automatise et sécurise le traitement et l’expédition adéquate de chaque commande préparée :

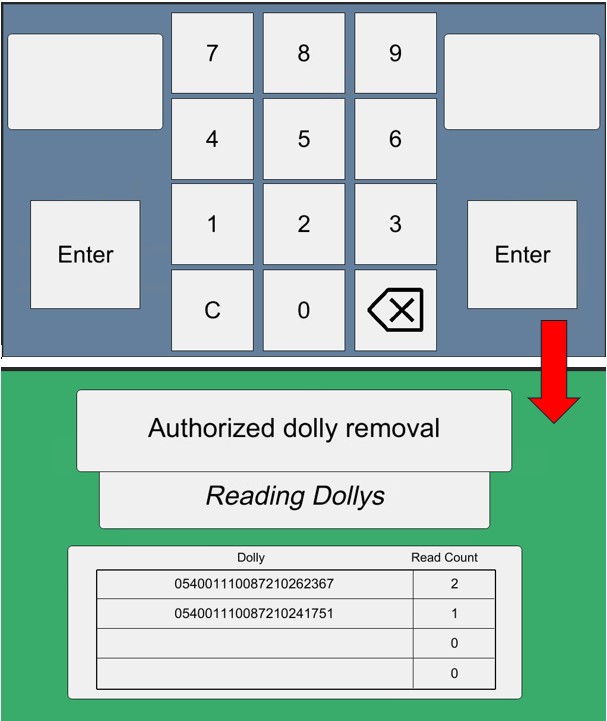

- Lorsqu’un préparateur de commande reçoit un ordre de production (via Voice Picking), Ariane 4.0 lie son User ID à l’OP dans Gold. Gold donne ordre à un distributeur automatique de chariots à roulettes (ou Dolly’s) d’en libérer le nombre nécessaire. Par scan automatique des GRAI code EAN128 apposés sur ces Dolly’s, l’application Ariane les associe à la commande en cours dans Gold.

- Les bacs remplis de denrées fraîches destinées à un même magasin sont empilés sur les Dolly’s. En fonction des commandes, ils ont donc des hauteurs -et parfois des formes- variables.

- L’application Ariane 4.0 renvoie cette association à Gold pour double vérification et génération d’une étiquette SSCC.

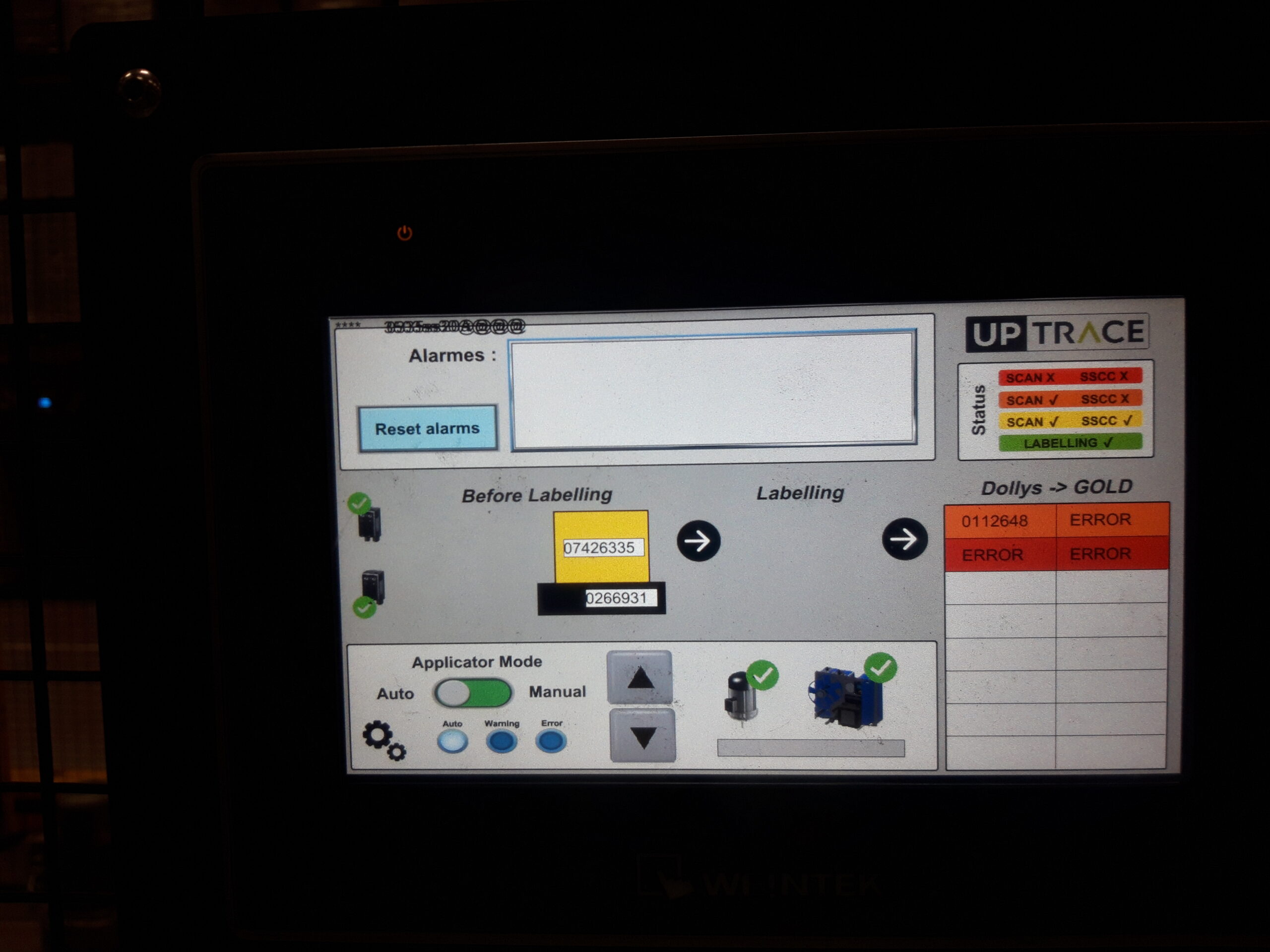

Le Dolly est alors filmé et l’application Up Trace reçoit l’étiquette SSCC à apposer au-dessus. Elle est imprimée et appliquée au plus haut de chaque Dolly grâce à des capteurs de détection de hauteur et aux applicateurs d’étiquettes UBS APL35R ELV munis d’un système d’élévation automatique, qui ont été installés sur 5 lignes de préparation.

- Le Dolly est prêt à être expédié, en toute sécurité !

A la pointe de la technologie 4.0

Si le processus semble clair et relativement simple, les défis technologiques à relever en termes de cadences et d’échanges entre la ligne de filmage et le WMS Gold, requéraient des compétences pointues en termes d’automation, de communication et de transferts de données.

Avec son concept Ariane 4.0, Up Trace était l’acteur idéal pour mener à bien ce projet d’ampleur, avec :

- Une application agile munie d’interfaces utilisateurs intuitifs et ergonomiques, apportant visibilité et interactions rapides pour les opérateurs,

- une intégration poussée à l’extrême du logiciel NiceLabel, comme base pour la génération des étiquettes,

- une maîtrise technologique optimale de la communication entre capteurs et applicateurs d’étiquettes très performants.

Des capacités poussées d’ingéniérie

« La contrainte majeure, outre les cadences et le grand nombre d’échanges, était la variabilité des contenants, imposant un ajustement automatique en hauteur permanent des applicateurs d’étiquettes en fonction des informations reçues des capteurs, et des réglages très délicats de ceux-ci », nous confie Thibaut Bunkens.

« Les applicateurs d’étiquettes UBScode, d’une robustesse industrielle et montés sur colonne élévatrice, font parfaitement le job. Leur fiabilité et facilité d’utilisation sont des atouts majeurs ».

« Ce ne fut pas toujours simple, car tous les aléas du terrain n’avaient pas pu être envisagés au départ, mais l’enthousiasme et la très bonne disponibilité de l’équipe Up Trace nous ont permis de démarrer ce projet dans les temps. A chaque difficulté, ils étaient en recherche d’une solution durable qui nous a permis de réduire le taux d’erreur à moins de 1% , contre 60 à 70 au départ ! »