Accumalux Group est le Numéro 1 européen en production de composants plastiques destinés à la fabrication de batteries. Basé à Luxembourg, le groupe est également présent en République Tchèque, Australie, Bulgarie et Russie. Fort de ses 300 collaborateurs expérimentés et de 36.000m² de halls de production et de stockage, de 74 lignes de fabrication (31 à Luxembourg) et de machines de moulage par injection, Accumalux exporte jusqu’à 24 millions de kits de batteries dans 27 pays à travers le monde. Tournée vers une solide politique de Qualité et de Responsabilité Sociétale, l’entreprise met plus que jamais l’accent sur son avenir par la valorisation permanente de ses technologies.

C’est dans cet esprit de fiabilisation et rentabilisation qu’une solution intégrée d’étiquetage automatisé des palettes en sortie de production était recherchée. UP trace, en tant qu’intégrateur de solutions en traçabilité, en était le partenaire idéal grâce à ses compétences à la fois techniques et software, et fut d’emblée consulté.

Après les indispensables étapes de l’analyse approfondie des besoins et contraintes sur le terrain, du rapport d’analyse et de la remise d’un guide technique détaillé du projet, le Responsable Projets d’UP trace a suivi rigoureusement chacune des étapes de mise en place de notre solution, jusqu’à approbation définitive du client.

Reposant sur la suite logicielle Ariane by UP trace, véritable agent de pilotage d’automates et d’impression capable de dialoguer avec les ERP, mais aussi sur un ensemble d’automates spécifiques rigoureusement choisis par nos équipes Technique et Software travaillant main dans la main, cette solution donne depuis plus de 3 ans entière satisfaction à Accumalux.

Intervenant en sortie de production, elle consiste en un véritable réseau de communication, qui va se mettre en marche pour canaliser les informations utiles à l’identification adéquate et incontournable de chaque palette sortante :

- Suite à un signal de disponibilité de palette venant du système de banderolage en place chez Accumalux, Ariane sollicite un scanner optique Sick CLV650 fixe et reçoit les informations de production qu’il lit par balayage sur l’étiquette code-barres de production ;

- Ariane dialogue avec l’ERP SAP d’Accumalux sur base des informations reçues par scanning et lui demande un fichier de données destiné à générer une étiquette SSCC, vérifiant que celui-ci correspond bien ;

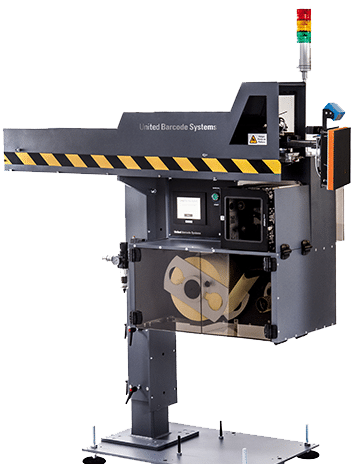

- Ariane envoie ces données d’impression à notre machine d’impression-pose d’étiquettes UBS APL8200

- Ariane ordonne au système de banderolage de présenter la palette à l’APL8200 pour étiquetage

- Ariane donne ordre à l’APL8200 d’appliquer en deux mouvements l’étiquette SSCC sur la face arrière de la palette

- La palette sort du système et les données de l’ERP SAP sont à jour.

En production chez Accumalux, on se dit désormais parfaitement emballé : « L’objectif de cette intégration était bien entendu d’éviter les erreurs humaines et d’assurer un étiquetage fiable à 100%. Avec UP trace, nous l’avons largement atteint : aucune erreur n’a été notée sur l’année écoulée et l’interface avec notre ERP fonctionne parfaitement. Pour nos opérateurs, l’utilisation du système est simple et la maintenance, facile à réaliser. Nous parlons clairement d’objectif atteint et d’une grande satisfaction des utilisateurs ! ».